Werkstoffe

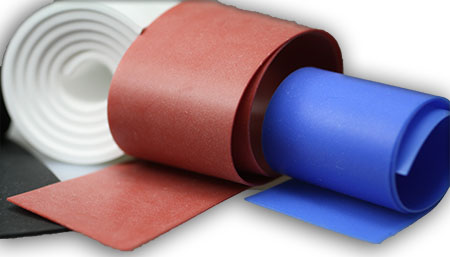

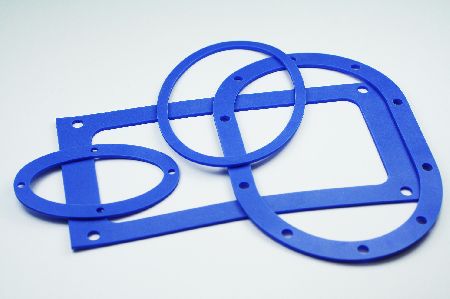

EPDM Flachdichtungen

EPDM zeichnet sich durch eine sehr gute Witterungs- und Alterungsbeständigkeit sowie UV- und Ozonbeständigkeit aus. Zudem weist EPDM eine überdurchschnittlich gute Chemikalienbeständigkeit auf, der Einsatz mit Mineralölprodukten und Kraftstoffen wird allerdings nicht empfohlen.

EPDM bieten wir als schwefel- oder peroxidisch vernetzte Variante an. Peroxidisch vernetzte EPDMs besitzen den Vorteil eines guten Druckverformungsrestwertes.

→ Hier kommen Sie zur NEWS über EPDM Gummidichtungen.

EPDM bieten wir als schwefel- oder peroxidisch vernetzte Variante an. Peroxidisch vernetzte EPDMs besitzen den Vorteil eines guten Druckverformungsrestwertes.

→ Hier kommen Sie zur NEWS über EPDM Gummidichtungen.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 0106 | EPDM A-KF 25-00 | schwarz | -45°C bis +100°C | 25° ± 5° A | 1,00 g/cm³ | sehr weich, elektrisch isolierend, kurzfristig +110°C | 1,0 bis 5,0 | |

| 0110 | EPDM A-KD 30-00 | schwarz | -60°C bis +100°C | 30° ± 5° A | 1,03 g/cm³ | leitfähig <10 Ohm hoch 6 | 1,0 bis 20,0 | |

| 0130 | EPDM Hitze 50 | schwarz | -50°C bis +130°C | 50° ± 5° A | 1,05 g/cm³ | peroxidischvernetzt, antistatisch | 1,0 bis 15,0 | |

| 0131 | EPDM 50 E4580 | schwarz | -40°C bis +100°C | 50° ± 5° A | 1,06 g/cm³ | weich, Schwefelvernetzt | 1,0 bis 20,0 | |

| 0140 | EPDM E 2441 | schwarz | -35°C bis +100°C | 65° ± 5° A | 1,11 g/cm³ | Brandverhalten: R22 u R23 /HL2 EN45545-2; | 2,0 bis 6,0 | |

| 0141 | EPDM 60 EN 45545 | schwarz | -40°C bis +100°C | 60° ± 5°A | 1,51g/cm³ (EN ISO 1183) | HL3 für R22 und R23 Brandschutzanforderung EN 45545 | 1,0 bis 6,0 | |

| 0142 | EPDM 4660 | weiß | -25°C bis +100°C | 60°± 5° A | 1,16 g/cm³ | FDA Konform, Schwefelvernetzt | 1,0 bis 10,0 | |

| 0145 | EPDM 4300 | schwarz | -35°C bis+100°C | 65° ± 5° A | 1,47 g/cm³ | Brandverhalten DIN 4102:B2 | 1,0 bis 10,0 | |

| 0146 | EPDM A-KL 65-00 | schwarz | -55°C bis +130 °C | 65° ± 5° A | 1,13 g/cm³ | FDA Konform, Peroxidvernetzt, kurzfristig + 150°C | 0,5 bis 20,0 | |

| 0148 | EPDM A-KW 65-00 | schwarz | -30°C bis +100 °C | 65° ± 5° A | 1,3 g/cm³ | Silikonfrei, leitfähig, halogenfrei | 0,5 | |

| 0150 | EPDM E9566 | schwarz | -40°C bis +100°C | 70° ± 5° A | 1,3 g/cm³ | Schwefelvernetzt, Halogenfrei | 1,0 bis 30,0 | |

| 0151 | EPDM 70-335 | schwarz | -40°C bis +150°C | 70° ± 5° A | 1,09 g/cm³ | FDA und EU 1935/2004 Konform, W270, ELL | 1,0 bis 5,0 | |

| 0153 | EPDM E 9614 | schwarz | -40°C bis +120°C | 70° ± 5° A | 1,22 g/cm³ | Peroxidisch vernetzt | 1,0 bis 10,0 | |

| 0154 | EPDM 70-291 | schwarz | -40°C bis +150°C | 75° ± 5° A | 1,09 g/cm³ | FDA und EU 1935/2004 Konform, Dampfbeständig | 1,0 bis 6,0 | |

| 0156 | EPDM A-KT 70-00 | schwarz | -50° C bis + 130° C | 70° ± 5° A | 1,08 ± 0,02 g/ cm³ | W270, ELL Trinkwasser Normen erfüllt | 1,0 bis 4,0 | |

| 0160 | EPDM 80 E9575 | schwarz | -40°C bis +100°C | 80° ± 5° A | 1,35 g/cm³ | Schwefelvernetzt | 2,0 bis 5,0 | |

| 0161 | EPDM A-KT 80-00 | schwarz | -40°C bis +130°C | 80° ± 5° A | 1,11g/cm³ | W270, ELL Trinkwasser Normen erfüllt | 1,0 bis 4,0 | |

| 0170 | EPDM A-KJ 90-00 | schwarz | -50°C bis +130 °C | 90° ± 5° A | 1,23 g/cm³ | Peroxidvernetzt | 1,0 bis 6,0 | |

| 0171 | EPDM A-KT 90-00 | schwarz | -45 bis +130 °C | 90° ± 5° A | 1,16 g/cm³ | W270, ELL Trinkwasser Normen erfüllt | 1,0 bis 5,0 | |

| 0180 | Moosgummi-EPDM | dunkelgrau | -35°C bis +120°C | 15° ± 5° A | 600 - 700 kg/ m³ (Rohdichte) | beidseitig stoffgemusterte Haut | 2,0 bis 25,0 | |

| 0190 | Zellkautschuk-EPDM 75 | schwarz | -40°C bis +105°C | 25° ± 5° OO | / | besonders weich, geschlossenzellig , feinporige Oberfläche | 2,0 bis 50,0 | |

| 0191 | Zellkautschuk-EPDM | schwarz | -50°C bis +110°C | 40°± 10° OO | / | geschlossenzellig, feinporige Oberfläche | 1,0 bis 50,0 | |

| 0192 | Zellkautschuk-EPDM 74-42 | schwarz | -40°C bis +140°C | 40° ± 10° OO | / | sehr gute Temperaturbeständigkeit | 1,0 bis 50,0 | |

| 0193 | Zellkautschuk-EPDM/SBR | weiß | -40°C bis +90°C | 50° ± 5°OO (5°A bis10°A) | 140kg/m³ ± 25kg/m³ | niedrige PAK Konzentration, geschlossenzellig | 1,0 bis 50,0 |

NBR / SBR Flachdichtungen

NBR weist durch Acrylnitril- und Butadien-Anteile eine generell gute Mineralöl- und Kraftstoffbeständigkeit auf. Diese Beständigkeit, sowie übrige Eigenschaften des Werkstoffes, hängen davon ab, wie hoch der jeweilige Anteil des Acrylnitril-Gehaltes (ACN) ist.

Zu beachten ist, dass ein höherer ACN-Gehalt zu schlechterer Elastizität und Kälteflexibilität führt.

Zu beachten ist, dass ein höherer ACN-Gehalt zu schlechterer Elastizität und Kälteflexibilität führt.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 0220 | NBR/ SBR 45 (P9639) | schwarz | -10°C bis +70°C | 50° ± 5° A | 1,25 g/cm³ | Ölbeständigkeit gut, keine aromatische Öle | 1,0 bis 20,0 | |

| 0221 | SBR /NR 45 A618 | weiß | -30°C bis +70°C | 45° ± 5° A | 1,27 g/cm³ | entspricht der Positivliste FDA CFR 177.2600 und EU 1935/2004 | 1,0 bis 10,0 | |

| 0240 | NBR 60 P627 | hell | -30°C bis +80°C | 60° ± 5° A | 1,32 g/cm³ | für fetthaltige Lebenmsittel geeignet | 1,0 bis 10,0 | |

| 0241 | NBR 60 Super P534 | schwarz | -20°C bis +80°C | 60° ± 5° A | 1,19 g/cm³ | gute Öl- & Benzinbeständig, Verschleißfestigkeit geeignet | 1,0 bis 10,0 | |

| 0245 | NBR 65 1534 K | schwarz | -35°C bis +100°C | 65° ± 5° A | 1,4 g/cm³ | sehr gute Öl-, Säure- & Laugenbeständigkeit | 0,3 bis 0,5 | |

| 0246 | NBR 65 P9540 | schwarz | -20°C bis +70°C | 65° ± 5° A | 1,45 g/cm³ | gute Ölbeständigkeit | 1,0 bis 40,0 | |

| 0250 | NBR A-NI 70 - Brose-Norm | schwarz | -25°C bis +100°C, kurzfristig +120°C | 70° ± 5° A | 1,36 g/cm³ | Trafoölbeständig, ACN—Gehalt >33%, Ozonbeständig | 1,0 bis 6,0 | |

| 0251 | NBR 70 Spezial | schwarz | -20°C bis +100°C | 70° ± 5° A | 1,5 g/cm³ | in Stärken 0,5 u 0,8 mm lieferbar | 0,5 bis 1,2 | |

| 0252 | NBR Hitze A-NT 68-00 | schwarz | -20°C bis +100°C, kurzzeitig +110°C | 70° ± 5° A | 1,41 g/cm³ | ACN-Gehalt ca. 33%, Biogas- und Biodiesel beständig | 1,0 bis 10,0 | |

| 0253 | CSM / SBR 70 (Hypalon) | schwarz | -30° C bis +120° C | 70° ± 5° A | 1,4 - 1,55 g/cm³ | gute Ölbeständigkeit und Ozonbeständigkeit | 1,0 bis 10,0 | |

| 0260 | NBR/ SBR 80 o. E. P9548 | schwarz | -20°C bis +70°C | 80° ± 5° A | 1,45 g/cm³ | gute Ölbeständigkeit | 1,0 bis 20,0 | |

| 0261 | NBR/ HSS® 80 | gelb | -20° C bis +80° C | 80° ± 5° A | 1,55 g/cm³ | beständig gegen sämtliche Treibstoffe auf Mineralölbasis sowie Lösungsmittel | 1,0 bis 3,0 | |

| 0265 | NBR 84-772 | schwarz | -20°C bis +100°C | 84° ± 5° A | 1,27 g/cm³ | Sonderstärken 0,5 mm, 0,75 mm einseitig geschliffen | 0,5 bis 2,0 | |

| 0270 | NBR 88-101 | schwarz | -30°C bis +100°C | 90°± 5° A | 1,41 g/cm³ | Sonderstärken 0,5 mm, 0,75 mm | 0,5 bis 3,0 | |

| 0280 | CR/ SBR 63 (N9581) | schwarz | -30°C bis +70°C | 65° ± 5° A | 1,4 g/cm³ | gute Klebeigenschaften | 1,0 bis 40,0 | |

| 0282 | Zellkautschuk- CR | schwarz | - 40° C bis + 80° C, kurzeitig + 100° C | 40° ± 10° 00 | / | geschlossenzellig, feinporige Oberfläche | 2,0 bis 50,0 | |

| 0283 | Zellkautschuk CCB/ CR | schwarz | -40°C bis +80°C | 35° bis 50° OO | 155 ± 25 kg/ m³ | leitfähig 25-40 Ωm | 2,0 bis 20,0 | |

| 0284 | Moosgummi - CR | hell | -40 °C bis +110 °C | / | 700 - 1000 kg /m³ | gemischtzellig, stoffgemusterter Oberfläche | 2,0 bis 30,0 | |

| 0286 | Zellkautschuk CR/CNA EN 45545 | schwarz | -40°C bis +100°C | 40° bis 55° OO | 150 bis 200 kg/ m³ | entsprechend FMVSS: UL 94 >4 mm HF1 Zertifiziert E486812 Hersteller intern geprüft ab 2 mm EN 45545-2 R24HL2 | 2,0 bis 4,0 | |

| 0290 | Zellkautschuk-NBR schwarz mittel | schwarz | - 40° C bis + 90° C | 45° ± 10° Sh. 00 | 130 - 170 kg/ m³ | geschlossenzellig, feinporige Oberfläche | 2,0 bis 50,0 | |

| 0295 | Zellkautschuk EVM (LowSmoke 33-4) | beige | -40° bis +140°C | 55° ± 10° 00 | 365 ± 100 kg/m³ | Brandschutzanforderung EN-45545-2 <= 0,29 m² - R23/24/25-HL2, schwefel- und halogenfrei, geschlossenzellig | 3,0 bis 40,0 |

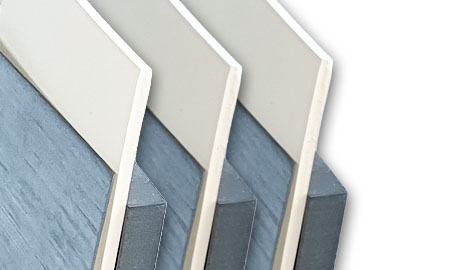

Faserwerkstoffe - bei hohen Temperaturen und Druck

Asbestfreie Werkstoffe für den Einsatz mit gasförmigen und flüssigen Medien, erhöhten Temperaturen sowie Druckanforderungen

- Gute chemische Beständigkeit (auch bei gasförmigen Medien und Dampf)

- Teils mit Streckmetalleinlage

- Zulassungen und Konformität nach TA-Luft, DVGW, Gremanisch Lloyd, W270, ELL,

FDA und EU 1935/2004

- Gute chemische Beständigkeit (auch bei gasförmigen Medien und Dampf)

- Teils mit Streckmetalleinlage

- Zulassungen und Konformität nach TA-Luft, DVGW, Gremanisch Lloyd, W270, ELL,

FDA und EU 1935/2004

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 1101 | Klingersil® C 4409 | hellgrün | / | / | 2,00 g/cm³ | Streckmetall-Armierung | 0,8 bis 3,0 | |

| 1102 | Klingersil ® C 4400 | grün | / | / | 1,60 g/cm³ | universelle Verwendbarkeit, | 0,3 bis 5,0 | |

| 1104 | Novapress® 850/ Novaform® 2300 | hellbraun | -40°C bis +130°C | / | 1,35 g/cm³ (DIN 28090-2) | FDA, EU 1935/2004, ELL, W270 | 1,0 bis 2,0 | |

| 1105 | Novatec® SPECIAL | goldbraun | +360°C kurzzeitig +400°C | / | 1 g/ cm³ (DIN 28090-2) | / | 1,0 bis 3,0 | |

| 1106 | Novatec® PREMIUM XP | königsblau | +250°C, Kurzzeitig +400°C | / | 1,74 g/cm³ | / | 0,5 bis 3,0 | |

| 1107 | Novapress® UNIVERSAL | hellgrün | max.+300°C | / | 1,8 g/cm³ | EU 1935/2004, ELL, W270 | 0,3 bis 5,0 | |

| 1108 | Novapress® MULTI II | blau | max.+300°C | / | 1,6 g/cm³ | Dampfbeständig | 0,3 bis 4,0 | |

| 1109 | Novapress® FLEXIBLE 815 | grün/ natur | max. +200°C | / | 1,50 g/cm³ | hohe Ölbeständigkeit | 0,5 bis 3,0 | |

| 1110 | Novapress® BASIC | orange | max.+200°C | / | 1,70 g/cm³ | EG 1935/2004, ELL, W270 | 0,5 bis 4,0 | |

| 1111 | Novaform® SK | dunkelgrau | max.+600°C | / | 1,80 - 2,20 g/cm³ | Abgasdichtung | 0,8 bis 2,0 | |

| 1112 | Novaphit® SSTC | schwarz | max.+500°C | / | 1,25 -1,6 g/cm³ | Graphit mit Streckmetalleinlage, | 1,0 bis 3,0 | |

| 1113 | Abil® N | dunkelgrau | +120 °C | / | 0,7 - 1 g/ cm³ | NBR ( Nitril- Butadin-Kautschuk)- gebundene Zellulosefaser, kuzzeitig +150°C | 0,25 bis 1,5 | |

| 1114 | Unitec® 300 | grün | -50° bis +250°C | / | 1,64 g/ cm³ | DVGW, WRAS, VP-401, W270, | 0,3 bis 5,0 |

KWO Flachdichtungen aus ePTFE

ePTFE-Dichtungen weisen hohe Material- sowie Wärmebeständigkeiten auf und besitzen den Vorteil eines deutlich reduzierten Kriechverhaltens. Zur Fertigung kommen ausschließlich hochwertige Rohstoffe zum Einsatz, um die höchste Sicherheit und Zuverlässigkeit garantieren zu können.

Neben Flachdichtungen und Tapes stehen zusätzlich MultiTex®-Dichtungsplatten zur Auswahl.

Für weitere Informationen, Fragen und Antworten steht Ihnen hier ein FAQ zur Verfügung.

Neben Flachdichtungen und Tapes stehen zusätzlich MultiTex®-Dichtungsplatten zur Auswahl.

Für weitere Informationen, Fragen und Antworten steht Ihnen hier ein FAQ zur Verfügung.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|

| 1707 | ePTFE KWO® MultiTex® | weiß | - 268°C bis +270°C | 0,75g/cm³ | Multidirektional expandiertes PTFE, USP Class VI geprüft | 0,25 bis 11,0 |

PTFE Flachdichtungen

PTFE (Polytetrafluorethylen) besitzt als „Hochleistungskunststoff“ die höchste chemische Beständigkeit und bietet parallel den niedrigsten Reibungskoeffizienten aller vergleichbaren Kunststoffe

Aufgrund der sehr breiten Temperaturstabilität von PTFE können die thermischen Eigenschaften als „erstklassig“ bezeichnet werden. Ein weiteres Merkmal stellt die extrem hohe Langlebigkeit des Werkstoffes dar.

Aufgrund der sehr breiten Temperaturstabilität von PTFE können die thermischen Eigenschaften als „erstklassig“ bezeichnet werden. Ein weiteres Merkmal stellt die extrem hohe Langlebigkeit des Werkstoffes dar.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 0701 | PTFE virginal | weiß | -200°C bis +260°C | 55° - 59° D | / | konform der FDA 177.1550, Kurzfristig + 300°C | 0,25 bis 10,0 | |

| 0702 | PTFE einseitig geätzt | weiß | -200°C bis +260°C | 60° - 65° D | / | geätzte Seite gut geeignet für Klebefolie | 0,21 bis 4,0 | |

| 0704 | PTFE Glasgewebefolie - nicht antistatisch | braun | -200°C bis +270°C | / | / | gerine Materialstärken verfügbar, FDA 21 CFR 175.300, physiologisch unbedenklich | 0,08 bis 0,36 | |

| 0705 | PTFE 25% Kohle | schwarz | -200°C bis +260°C | 60° bis 69° D | 2,06 bis 2,11 g/cm³ | verbesserte Gleit- & Verschleißeigenschaften, nicht geeignet für den Kontakt mit Lebensmitteln | 0,5 bis 4,0 | |

| 0706 | PTFE 25% Glas | weiss - grau | -200°C bis +260°C | / | 2,24 g/ cm³ | FDA 21 CFR 177.1550, EG 1935/2004, EG 10/2011, UL94 V0 registriert (Yellow Card) | 0,25 bis 10 |

Elektro Isolierwerkstoffe

Für die Elektroindustrie bieten wir Isolierfolie und Stoffe der Isoliersoff Klasse B, C, und H an. Hostaphan® und Mylar® erfüllen die Anforderungen der Isolierstoff Klasse B, Kapton® die der Klasse C und Nomex® die der Klasse H. Die Folien können nach Kundenzeichnung zugeschnitten werden.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|

| 1509 | Hostaphan® RN | transparent | -190°C bis +130°C kurzz. max.+230°C | keine Daten | Isolierstoffklasse B | 0,05 bis 0,35 | |

| 1514 | Mylar® A | transparent, milchig trüb | -70°C bis +150°C | keine Daten | Isolierstoffklasse B | 0,012 bis 0,5 | |

| 1517 | Nomex® 410 kalandriert | beige/Amber | -190°C bis + 300°C | keine Daten | Isolierstoffklasse H | 0,05 bis 0,76 | |

| 1521 | Kapton® HN | bernstein | -269°C bis +400°C | keine Daten | Isolierstoffklasse C | 0,0075 bis 0,125 |

Silikone für Flachdichtungen

Sehr temperaturbeständiger peroxidvernetzter Werkstoff, der zudem ozon-, UV- und witterungsbeständig ist. Silikone weisen gute mechanische Eigenschaften auf (dauerelastisch, verformbar und dehnbar) und erfüllen Lebensmittelanforderungen nach FDA und EU 2004/1935.

Lieferbar ist auch eine Sonderqualität in 60° Shore A, welche bis + 300° C beständig ist und Fluorsilikon, sowohl als Vollmaterial und Schaum, mit sehr guter chemischer Beständigkeit.

Lieferbar ist auch eine Sonderqualität in 60° Shore A, welche bis + 300° C beständig ist und Fluorsilikon, sowohl als Vollmaterial und Schaum, mit sehr guter chemischer Beständigkeit.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 0308 | Silikon 25 - FDA/BfR | transparent | -60°C bis +200°C | 25° ± 5°A | 1,11 ± 0,02 g/cm³ (ISO 2781) | sehr weich, FDA , BfR XV | 1 bis 3 | |

| 0310 | Silikon 30 | blau (entspricht RAL 5002) | -40°C bis +200°C | 30° ± 5° A | 1,13 g/ cm³ | weich, FDA und EU 1935/2004 | 3,0 | |

| 0321 | Silikon 40 | transparent | -60°C bis +230°C | 40° ± 5°A | 1,13 g/cm³ | FDA- u EU 1935/2004 konform | 0,5 bis 8,0 | |

| 0327 | Sandwich Silikon 45° A /PTFE 65° D | weiss - Silikon / rot - PTFE | -60°C bis +220°C Silikon | 45° ± 5° Sh. A Silikon | PTFE beschichtet | 1,1 bis 3,1 | ||

| 0330 | Silikon 50 | transparent | -60°C bis +230°C | 50° ± 5°A | 1,13 g/cm³ | FDA u EU 1935/2004 Konform | 1,0 bis 10,0 | |

| 0340 | Silikon 60 | blau | -60°C bis +230°C | 60° ± 5° A | 1,25 g/ cm³ | FDA und EU 1935/2004 Konform | 0,5 bis 6,0 | |

| 0341 | Silikon 60 | rot | -60°C bis +230°C | 60° ± 5°A | 1,2 g/ cm³ | FDA u EU 1935/2004 konform | 0,5 bis 8 | |

| 0342 | Silikon 60 | transparent | -60°C bis +230°C | 60° ± 5° A | 1,15 - 1,3 g/cm³ | FDA u EU 1935/2004 Konform | 0,5 bis 20,0 | |

| 0343 | Silikon +300°C | rotbraun | -60°C bis +270°C | 60° ± 5° A | / | kurzzeitig +300 °C, FDA und EU 1935/2004 Konform | 1,0 bis 6,0 | |

| 0344 | Silikon 60 | schwarz | -60°C bis +230°C | 60° ± 5°A | 1,2 g/ cm³ | FDA Konform | 0,5 bis 8,0 | |

| 0345 | Silikon 60 TF | transluzent | -60°C bis +230°C | 60° ± 5° A | 1,2 g/ cm³ | Sonderstärken 0,3 u 0,8 mm, FDA und EU 1935/2004 Konform | 0,3 bis 0,8 | |

| 0370 | Fluorsilikonschaum 25 | blau | -62°C bis +205°C | ca. 15° ± 5° A | 554 kg/ m³ | Geschlossenzellig, Stoffoberfläche, gute Chemischebeständigkeit | 0,8 bis 3,2 | |

| 0371 | Fluor-Silikon 60 | rot | -60°C bis + 230°C | 60° ± 5° A | / | gute Chemischebeständigkeit | 1,0 bis 4,0 | |

| 0393 | Silikonschaum | hell | -60°C - +200°C | 42° ± 5° OO | 250 ± 40 kg/ m³ (EN ISO 845) | geschlossenzellig, nicht korrosiv | 2,0 bis 25,0 | |

| 0394 | Silikonschaum FDA | weiß | -60°C bis +230°C, kurzzeitig +250°C | 15° ± 5° A // 60° ± 5° OO | ATSM D3574: 420 kg/ m³ | FDA Konform, geschlossenzellig | 2,0 bis 12,0 | |

| 0395 | Silikonschaum schwarz | schwarz | -60°C bis +230°C, kurzzeitig +250°C | 5° A // 42° ± 5° OO | ATSM D3574: 420 kg/ m³ | geschlossenzellig | 1,5 bis 12,0 |

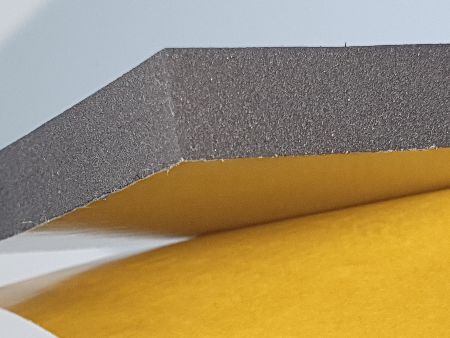

PLASTAZOTE® und EVAZOTE®

PLASTAZOTE® ist ein geschlossenzelliger vernetzter Polyethylenschaumstoff, welcher sich zum Dichten, Dämmen, Verpacken sowie als Wärme- und Schallisolierung eignet.

→ Flammhemmende (UL94 HF) und lebensmittelgeeignete Qualitäten (FDA) lieferbar.

→ In vielen Farben erhältlich.

EVAZOTE® ist ein geschlossenzelliger vernetzter Copolymerschaumstoff, welcher sich zum Dichten, Dämmen und Verpacken eignet. Im Vergleich zu PLASTAZOTE® ist der Werkstoff zäher und elastischer.

PLASTAZOTE® und EVAZOTE® sind in leitfähigen (CN) und statisch dissipativen (SC) Qualitäten lieferbar.

→ Flammhemmende (UL94 HF) und lebensmittelgeeignete Qualitäten (FDA) lieferbar.

→ In vielen Farben erhältlich.

EVAZOTE® ist ein geschlossenzelliger vernetzter Copolymerschaumstoff, welcher sich zum Dichten, Dämmen und Verpacken eignet. Im Vergleich zu PLASTAZOTE® ist der Werkstoff zäher und elastischer.

PLASTAZOTE® und EVAZOTE® sind in leitfähigen (CN) und statisch dissipativen (SC) Qualitäten lieferbar.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|

| 0850 | Plastazote® LD 15 | anthrazit | -70°C bis +95°C | ca. 15 kg/ m³ (Rohdichte) | sehr weich, geschlossenzellig, FDA 177.1520 für Verpackungen, Produktionslinien | 2,0 bis 100,0 | |

| 0852 | Plastazote® LD 24 | blau | -70°C bis +100°C | ca. 24 kg/m³ (Rohdichte) | weich, geschlossenzellig, FDA 21 CFR 177.1520 für Verpackungen, Produktionslinien | 2,0 bis 45,0 | |

| 0890 | Plastazote® LD30 SD | schwarz | -70°C bis +95°C | ca. 30 kg/m³ (Rohdichte) | geschlossenzellig, statisch-dissipativ | 2,0 bis 35,0 | |

| 0891 | Plastazote® LD 24 FR | grau | -70°C bis +100°C | ca. 24 kg/m³ (Rohdichte) | UL 94 HF1 ab 3 mm E188195 Zertifikat | 3,0 bis 30,0 | |

| 0892 | Plastazote® LD29 | anthrazit | -70°C bis +100°C | ca. 29 kg/m³ (Rohdichte) | geschlossenzellig, niedriger Raumgewicht | 2,0 bis 100,0 | |

| 0893 | Plastazote® LD 45 | anthrazit | -70°C bis + 105°C | ca. 45 kg/m³ (Rohdichte) | Wärmeleitfähigkeit 0,042 W/m.K. geprüft bei 10°C | 2,0 bis 30,0 | |

| 0894 | Plastazote® LD 45 | weiss | -70°C bis +105°C | 45 kg/m³ | FDA 21 CFR 177.1520 für Verpackungen, Produktionslinien | 2,0 bis 30,0 | |

| 0895 | Plastazote® LD32 CN | schwarz | -70°C bis +100°C | ca. 32 kg/m³ (Rohdichte) | Leitfähig, gute chemische Beständigkeit | 2,0 bis 30,0 | |

| 0896 | Evazote® EV 45 CN | schwarz | -70°C bis +70°C | ca. 36 bis 49 kg/m³ (Rohdichte) | Leitfähigkeit durch Füllstoff Carbon schwarz, geeignet für Verpackung | 1,0 bis 20,0 |

PORON® Mikrozellulare Urethane

Schaum mit einer mischzelligen offenporigen Zellstruktur und glatter Oberfläche. Je nach Qualität mit einer geringeren oder größeren Anzahl geschlossener Zellen, die dem Werkstoff seine hervorragenden mechanischen Eigenschaften verleihen:

- Einhaltung der Rückstellkraft über längeren Zeitraum (stress relaxation).

- Hoher Druckverformungswiderstand (Compression set resistance).

- Gleichbleibende Kompressionskraftableitung (=Rückstoßkraft) (Compression Force Deflection).

→ Geringe Ausgasung, beschlagfrei, ohne Weichmacher und Restchemikalien, daher keine Verunreinigung von Geräten.

→ Lieferbar in sehr weichen bis festen Qualitäten sowie in sehr geringen Stärken (ab 0,30 mm bis 12,8 mm).

- Einhaltung der Rückstellkraft über längeren Zeitraum (stress relaxation).

- Hoher Druckverformungswiderstand (Compression set resistance).

- Gleichbleibende Kompressionskraftableitung (=Rückstoßkraft) (Compression Force Deflection).

→ Geringe Ausgasung, beschlagfrei, ohne Weichmacher und Restchemikalien, daher keine Verunreinigung von Geräten.

→ Lieferbar in sehr weichen bis festen Qualitäten sowie in sehr geringen Stärken (ab 0,30 mm bis 12,8 mm).

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|

| 1008 | PORON® 4790-92 (P) - Supported | schwarz | -12°C bis 90°C | nach Stärke | mit PET-Folie | 0,53 bis 3,05 | |

| 1009 | PORON® 4790-92 - Unsupported | schwarz | -20°C bis +90°C | 240 kg/ m³ | ohne PET-Folie | 3,18 bis 12,70 | |

| 1033 | PORON® 4701-30 (P) - Supported | schwarz | -51 °C bis 90 °C | nach Stärke | mit PET-Folie | 0,53 bis 2,41 | |

| 1034 | PORON® 4701-30 - Unsupported | schwarz | -55 °C bis +90 °C | nach Stärke | ohne PET-Folie, sehr weich | 0,79 bis 12,70 | |

| 1040 | PORON® 4701-40 - Unsupported | schwarz | -40 °C bis +90 °C | nach Stärke | ohne PET-Folie, weich | 0,79 bis 12,70 | |

| 1050 | PORON® 4701-50 (P) - Supported | schwarz | -40 °C bis +90 °C | 480 kg/ m³ | mit PET-Folie | 0,3 | |

| 1051 | PORON® 4701-50 - Unsupported | schwarz | -40 °C bis +90 °C | nach Stärke | ohne PET-Folie | 0,43 bis 12,70 |

Thermoplastische Elastomere - TPE

TPE´s bilden eine eigene Werkstoffklasse. Elastische Polymerketten (SEBS/EPDM) sind in thermoplastische Werkstoffe (PP) eingebunden. Sie vereinen Eigenschaften der thermoplastischen Kunststoffe mit der Weichheit und Flexibilität von Elastomeren (elastisch, biegsam und flexibel).

- Hohe Nachhaltigkeit (Recycelbar)

- In sehr weichen Qualitäten ab 15° Shore A am Lager

- Qualitäten mit UL 94 Zertifikat am Lager

→ Hier kommen Sie zur News über TPE Flachdichtungen.

- Hohe Nachhaltigkeit (Recycelbar)

- In sehr weichen Qualitäten ab 15° Shore A am Lager

- Qualitäten mit UL 94 Zertifikat am Lager

→ Hier kommen Sie zur News über TPE Flachdichtungen.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 0601 | TPE 10° A | schwarz, Farbe möglich | -40°C bis +90°C | 10° ± 5° A | 0,99 g/ cm³ (DIN EN ISO 1183-1A) | sehr geringe Shore-Härte | 2,0 bis 8,0 | |

| 0602 | TPE/ SEBS 15° A | schwarz | -40°C bis +100°C | 15° ± 3°A | 1,04 g/ cm³ (Spezifisches Gewicht: DIN EN ISO 1183-1 (A)) | geringe Shore Härte | 1,0 bis 8,0 | |

| 0611 | TPE/ SEBS 20° A | schwarz | -40°C bis +100°C | 20° ± 3° A | 1,18 g/ cm³ (Spezifisches Gewicht DIN EN ISO 1183-1 (A)) | geringe Shore Härte | 1,0 bis 8,0 | |

| 0621 | TPV Santoprene® 111-35 | Farbe möglich | -30°C bis +100°C | 38°A (ISO 868 - 15s) | 0,93g/ cm³ (ASTM D792) | UL94 HB ab 1,5 mm E80017 | 1,0 bis 8,0 | |

| 0641 | TPE Dryflex® FLAM 60700 | schwarz | -40°C bis +100°C | 60° ± 5°A | 1,07 g/ cm³ (DIN EN ISO 1183-1A) | UL 94 V0 E249957 | 1,0 bis 8,0 | |

| 0642 | TPV Santoprene® 101-64 | Farbe möglich | -30°C bis +100°C | 70°A (ISO 868 - 15s) | 0,97 g/ cm³ (ASTM D792) | UL 94 HB ab 1,5 mm E80017 | 1,0 bis 8,0 |

BISCO® Silikonschäum Flachdichtungen

Mischzellige Silikonschäume mit besonderen mechanischen Eigenschaften:

- gutes Rückstellvermögen

- nur ein geringer Anpressdruck notwendig

- erzielt schon in geringen Stärken gute IP-Werte

- hohe UV- und Ozon- Beständigkeit

- erfüllen breite Temperaturanforderungen

→ Qualitäten sind von fest bis sehr weich lieferbar. Teils schon ab 0,79 mm Stärke, UL94 V0 und UL-50E geprüft.

→ Geeignet für Schienenfahrzeuge: Norm DIN EN 45545 bis Gefahrenstufe HL3 in Klassen R1 bis R23.

- gutes Rückstellvermögen

- nur ein geringer Anpressdruck notwendig

- erzielt schon in geringen Stärken gute IP-Werte

- hohe UV- und Ozon- Beständigkeit

- erfüllen breite Temperaturanforderungen

→ Qualitäten sind von fest bis sehr weich lieferbar. Teils schon ab 0,79 mm Stärke, UL94 V0 und UL-50E geprüft.

→ Geeignet für Schienenfahrzeuge: Norm DIN EN 45545 bis Gefahrenstufe HL3 in Klassen R1 bis R23.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|

| 0995 | BISCO® HT 800 Silikonschaum | grau | -55°C bis +200°C | 352 kg/m³ | UL 94 V0, UL 157, UL 508, Brandklasse EN 45545 HL1 u HL3 | 0,79 bis 12,7 | |

| 0997 | BISCO® HT 870 Silikonschaum | rot | -55°C bis +200°C | 240 kg/m³ | weich, UL 94 V0, UL157 u UL508, EN45545 HL3 R9 u R10 | 1,60 bis 12,70 | |

| 0998 | BISCO® BF 1000 Silikonschaum | weiss | -55°C bis +200°C | 192 kg/m³ | sehr weich, UL 94 V0, EN 45545 HL 3 R2 u R3, HL 2 R22 u R23, FDA Sektion C CFR 177.2660 | 1,6 bis 12,70 | |

| 0999 | BISCO® BF 2000 Silikonschaum | schwarz | -55°C bis +200°C | 175 kg/m³ | sehr weich, UL94 V0 | 3,18 bis 12,7 |

FKM, FFKM, Viton Flachdichtungen

FKM weist eine sehr gute Beständigkeit gegen hohe Temperaturen, Ozon, Witterung, Sauerstoff, Mineralöle, synthetische Hydraulikflüssigkeiten, Kraftstoffe, Aromate sowie viele organische Lösungsmittel und Chemikalien auf.

FKM hat durch seine hohe Dichte eine geringe Gasdurchlässigkeit.

FKM kommt insbesondere dann zum Einsatz wenn, NBR, z.B. aufgrund hoher Temperaturen oder Medienbeständigkeit, nicht den Anforderungen genügt.

→ Hier kommen Sie zur NEWS über FKM Gummidichtungen.

FKM hat durch seine hohe Dichte eine geringe Gasdurchlässigkeit.

FKM kommt insbesondere dann zum Einsatz wenn, NBR, z.B. aufgrund hoher Temperaturen oder Medienbeständigkeit, nicht den Anforderungen genügt.

→ Hier kommen Sie zur NEWS über FKM Gummidichtungen.

| Code | Werkstoffbezeichnung | Farbe | Temperatur | Härte | Dichte | Besonderheiten | Stärken [mm] | |

|---|---|---|---|---|---|---|---|---|

| 0540 | FKM 7304/560 | grün | -10°C bis +225°C | 60° - 70° A | 2,1 g/cm³ | elektrisch isolierend | 1,0 bis 3,0 | |

| 0541 | FKM 65 - FDA | beige | -10°C bis +250°C | 65° ± 5° A | 2,02 g/ cm³ | FDA Konform | 1,0 bis 4,0 | |

| 0549 | FKM 1A grün | grün | -20°C bis +200°C | 75° ± 5°A | 1,8 bis 2,1 g/cm³ | kurzzeitig +300°C | 1,0 bis 4,0 | |

| 0550 | FKM 1A schwarz | schwarz | -20°C bis +200°C | 70° ± 5°A | 1,8 - 2,10 g/cm³ | kurzzeitig + 300°C | 1,0 bis 6,0 | |

| 0551 | FKM A-VF 75-00 | schwarz | -15°C bis +250°C | 75° ± 5° A | 1,90 - 1,99 g/ cm³ | kurzzeitig + 275 °C | 0,5 bis 10,0 | |

| 0580 | Viton® FKM Moosgummi | schwarz | -25°C bis +204°C | 10°- 15° A | 0,2 - 0,3 g/ cm³ (Rohdichte: DIN ISO 1183) | sehr weich | 3,18 bis 12,70 | |

| 0590 | Vimoflex FKM-Schaum | schwarz | -20°C bis +200 °C | 25° ± 5° A | 0,5 g/ cm³ | gemischzellig, mit Haut, kurzfristig +300°C | 1,0 bis 5,0 |